數字化工廠 通往未來制造的必由之路

在工業4.0浪潮席卷全球的今天,制造業正經歷一場深刻的數字革命。數字化工廠作為這場革命的核心載體,正以前所未有的方式重塑生產模式、優化資源配置、提升運營效率,成為制造業通向智能化、高效化、綠色化未來的關鍵路徑。它不僅是技術的簡單疊加,更是以計算機集成制造(CIM)和先進信息系統為骨架,構建起的全流程、全要素、全價值鏈深度融合的智能制造新生態。

一、核心基石:計算機集成制造(CIM)的深化與演進

計算機集成制造是數字化工廠的“中樞神經系統”。它早已超越了早期簡單的硬件連接與數據交換,演變為一個集成了設計(CAD)、工程(CAE)、工藝規劃(CAPP)、制造(CAM)、質量控制(CAQ)以及企業資源計劃(ERP)等核心功能的協同平臺。

- 縱向集成:打通從車間層的設備、傳感器(通過SCADA、PLC),到制造執行系統(MES),再到企業層的ERP、產品生命周期管理(PLM)的數據流與指令流,實現“IT(信息技術)”與“OT(運營技術)”的無縫融合。生產訂單可自動下達至生產線,設備狀態和產品質量數據能實時反饋至管理端。

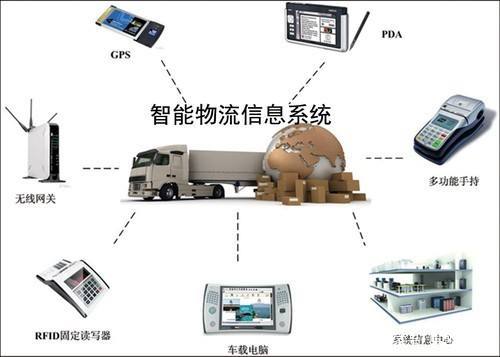

- 橫向集成:通過供應鏈管理(SCM)、客戶關系管理(CRM)等系統,將企業內部價值鏈與外部供應商、合作伙伴、客戶連接起來,形成端到端的協同網絡。這使得按需生產、個性化定制和敏捷供應鏈成為可能。

CIM的深化,使得工廠不再是孤立的單元,而是網絡化制造體系中的一個智能節點。

二、智慧引擎:信息系統的全面賦能

數字化工廠的高效運行,離不開一套強大、靈活、協同的信息系統集群作為“智慧引擎”。

- 制造執行系統(MES):充當計劃層與控制層之間的“信息樞紐”,負責調度、執行、跟蹤、監控和記錄生產全過程。它是實現生產透明化、實時化和精細化管理的關鍵。

- 產品生命周期管理(PLM):管理從產品概念、設計、制造、服役到報廢回收的全過程數據,確保數據的一致性、可追溯性,支持創新協同與知識復用。

- 高級計劃與排程(APS):基于實時數據和復雜算法,進行模擬與優化排產,快速響應訂單變化、設備故障等擾動,提升資源利用率和交付準時率。

- 工業物聯網平臺(IIoT):連接海量工業設備與系統,實現數據的采集、匯聚與分析,是支撐預測性維護、能耗管理、資產優化等高級應用的基礎。

- 數字孿生(Digital Twin):在虛擬空間中構建物理工廠、生產線或產品的完全鏡像,用于模擬、驗證、預測和優化,實現“先虛后實”的決策與創新,極大降低試錯成本。

這些系統相互交織,共同構成了數字化工廠的“大腦”和“神經網絡”。

三、通往未來制造:價值與趨勢

構建數字化工廠的終極目標,是實現“未來制造”的愿景:高度柔性、自組織、自適應、可持續。

- 大規模個性化定制:通過柔性生產線和數字化系統,能夠以接近大規模生產的成本和效率,滿足客戶的個性化需求。

- 預測性運營與維護:利用大數據和人工智能分析,提前預測設備故障、質量偏差和供應鏈風險,變被動應對為主動干預。

- 資源效率最大化:通過精準的數據監控與優化算法,實現能源、物料、人力的最優化利用,推動綠色制造。

- 人機協同新范式:工人從重復性勞動中解放,更多地扮演決策者、協調者和創新者的角色,與機器人、智能系統協同工作。

- 生態系統競爭:數字化工廠將更開放地融入產業生態,通過平臺與數據共享,與上下游伙伴共同創新,形成新的商業模式和價值網絡。

###

數字化工廠的建設并非一蹴而就,它是一場需要持續投入、迭代優化的旅程。其核心在于以數據為驅動,以集成為手段,以價值創造為目標。從計算機集成制造的基礎夯實,到各類信息系統的深化應用,再到人工智能、數字孿生等新技術的融合創新,每一步都在為制造業注入新的活力。擁抱數字化工廠,就是擁抱制造業的未來——一個更智能、更高效、更可持續的未來。這不僅是技術的升級,更是思維模式、組織文化和商業邏輯的全面變革。

如若轉載,請注明出處:http://www.ssmx.com.cn/product/29.html

更新時間:2026-01-07 03:23:21